Ну что ж, продолжу рассказ о нелегком и интересном производстве на Мотовилихинских заводах.  Первая часть здесь

Первая часть здесь

Сегодня мы посмотрим, что же происходит с металлом после розлива в формы. Мне говорили какие-то умные слова типа «слябы» и «блюмы», но я так и не понял различия.

У каждой бригады свой участок работы. Это только кажется, что люди ничего не делают, на самом деле это небольшой технологический перерыв.

Весь цех доступен для мостового крана, им и производится основная часть операций. На этой тележке происходит перевоз котла с расплавленным металлом, можно посмотреть в предыдущей части. А мы посмотрим, что скрывается за воротами с надписью «Машина №…» и откуда там искры.

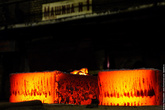

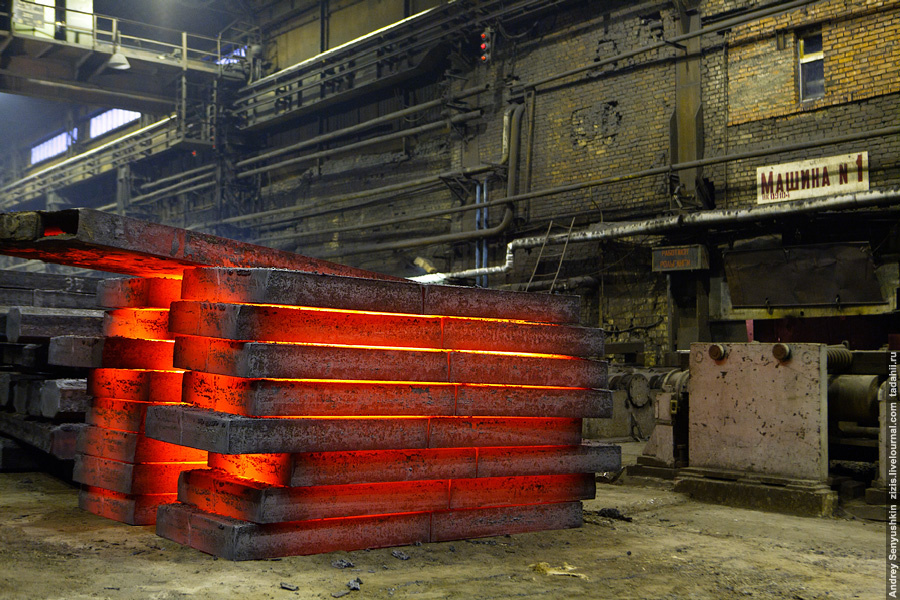

Только что отлитые огромные брусы металла, еще даже не остывшие, режутся пилами горячей резки на брусы по-меньше.

Тут дороги у заготовок расходятся. Часть остается остывать прямо тут. Огромные, пышущие жаром металлические плиты. Обратите внимание, они распилены пополам, но не до конца. Мы к ним еще вернемся.

Раскаленный металл – завораживающее зрелище. Но смотреть на него вблизи долго не получится, температура как в парилке, волосы опаливаются.

А часть для охлаждения помещается в специальные ниши. В них нет сквозняков и остывание происходит более равномерно.

Кроме того, в зависимости от технологии, ниши могут закрываться полностью или частично бетонными крышками, тогда процесс остывания проходит еще более медленно.

Работа распланирована так, чтобы исключить простои и лишние прогоны крана. Вот он только что опустил раскаленную заготовку в нишу, и тут же понес остывшую болванку на склад готовой продукции. Надо сказать, что крановщицы довольно бойкие тетеньки, смотрят на всех свысока, за словом в карман не лезут и командуют прямо из кабины. Пока снимался этот кадр узнал про себя много нового :)

Вернемся к красиво остывающим плитам. Вот они, уже остывшие, на следующем этапе. Их раскладывают по одной, они окончательно остывают и с помощью вот такого зацепа их переворачивают.

Рабочий отдыхает (не забываем про технологический перерыв). Обратите внимание на лесенку справа – явно местного производства :)

Но вот наступает и их очередь. Оказывается это резчики. Огромными автогенами они дорезают пластины пополам. Как видите, отдохнувший работник делает свое дело довольно быстро.

На подступах к складу готовой продукции. Отсюда часть металла уходит заказчикам в виде таких чушек, но основная часть идет в другие цеха, для потребностей завода.

Перевозка осуществляется с помощью внутренней железной дороги. Вагоны с готовыми чушками металла различных типов и марок отправляются по цехам завода, раскинувшегося по огромной территории.

Что ж, отправимся и мы в один из них. Это будет цех по производству бурильного оборудования для нефтедобычи. К сожалению, показать цех по производству «Града» руководство почему-то отказалось.

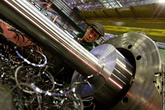

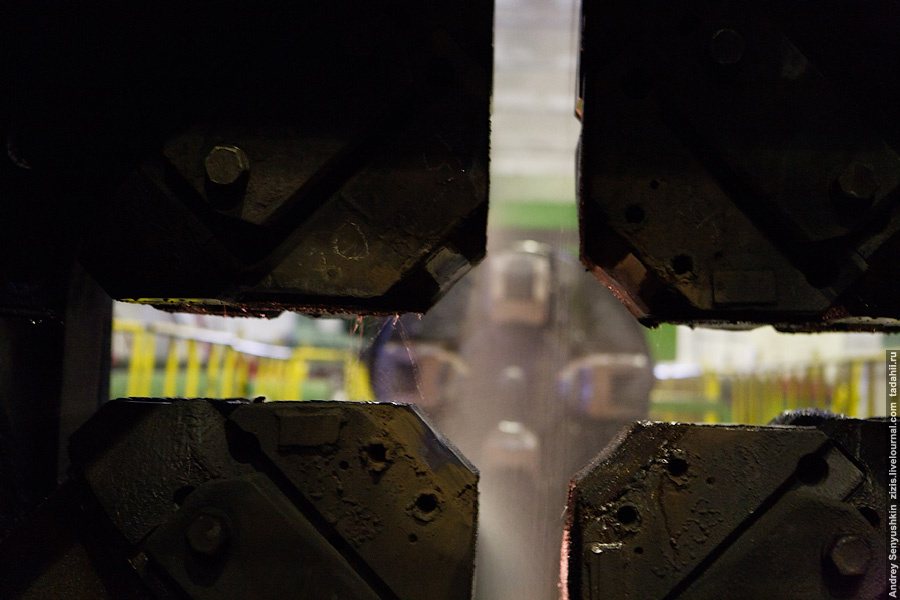

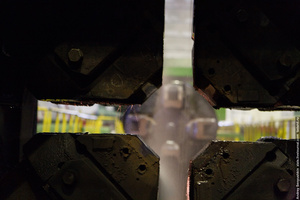

После разогрева брус металла незамедлительно попадает в такие вот цепкие клешни. Это часть огромного электрического ковочного молота-пресса.

Существует несколько видов прессов, именно этот предназначен для изготовления длинных заготовок столбов-стержней различного диаметра.

Вид и размеры машины внушают уважение. Это старый австрийский пресс, параллельно сейчас запущен новый итальянский. Говорят, что производственные мощности выросли до невиданных высот.

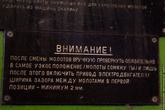

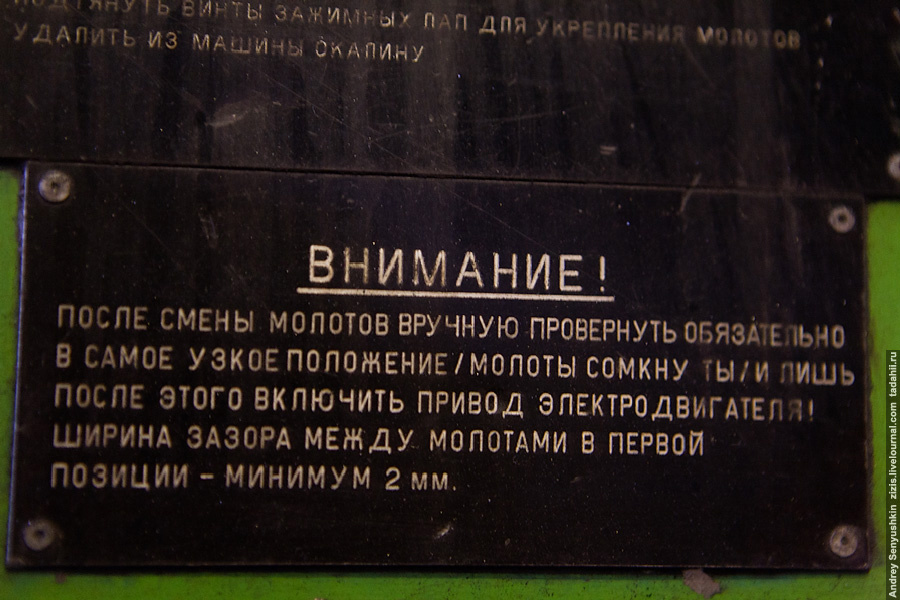

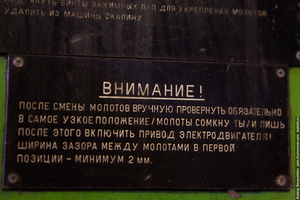

О точности ковки говорит даже предупреждающая пластинка на корпусе. При скорости около 200 ударов в минуту максимальное усилие на металл составляет примерно 1000 тонн на один боек, а их четыре.

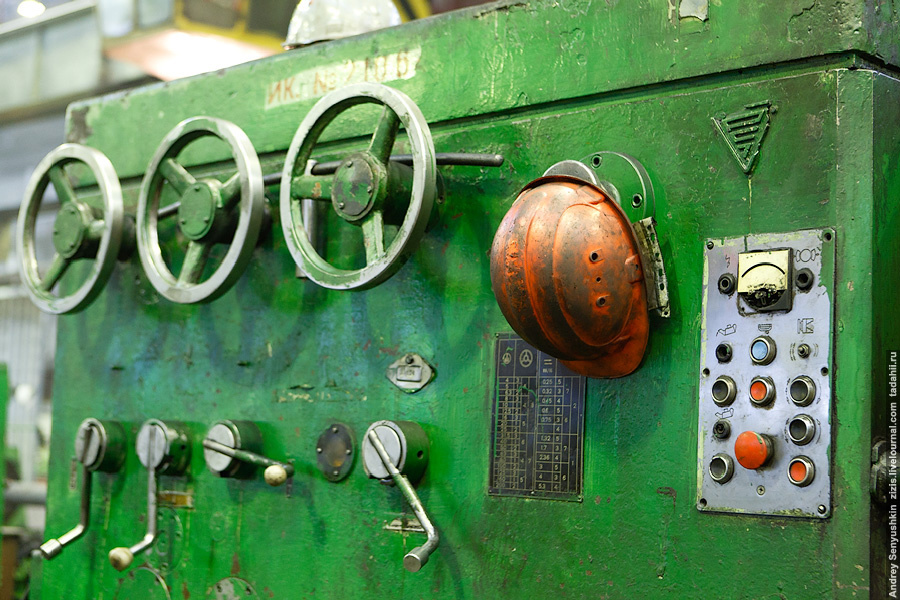

К сожалению, не смогу показать работу современного кузнеца в действии, как раз проходила переналадка оборудования.

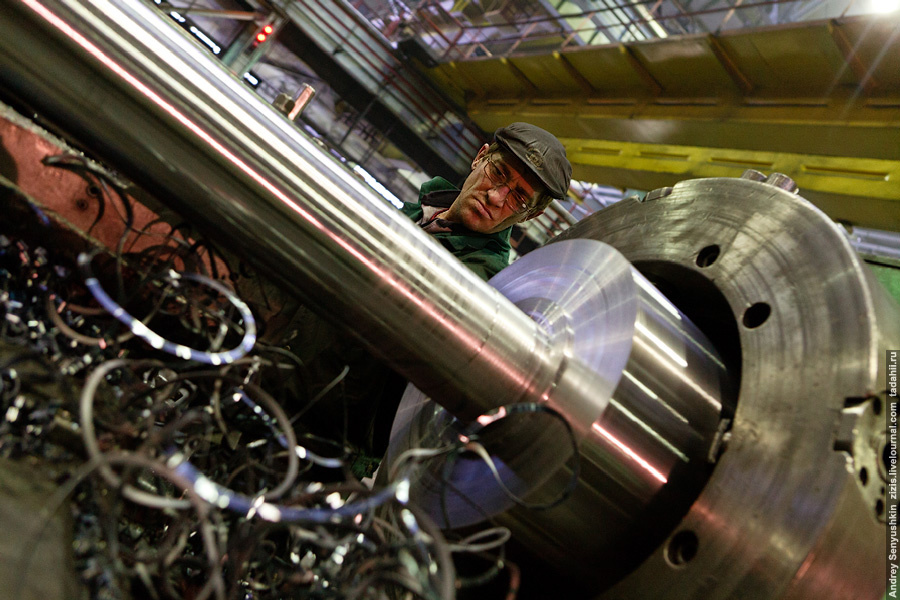

В этом цехе все внушающих размеров, начиная от руки-манипулятора у печи и заканчивая установочным диском на прессе. Кстати, чем-то неуловимо напоминает старый экспонометр.

Мы идем в соседний цех, металлообработки. Именно в нем происходит окончательное превращение бывшего металлолома в буровые трубы и штанги.

Да. Небольшое лирическое отступление. Жизнь каски ограничена примерно полугодом, в зависимости от условий. Однако сколько я их видел, такое ощущение что они передаются по наследству и закупались один раз еще в первый день работы заводов. Исключение у меня было наверно только на САЭС и еще одном предприятии, где они просто лежат в шкафу.

Такая болванка приходит после обработки на прессе. Для наглядности сфотографировал со снятой фаской.

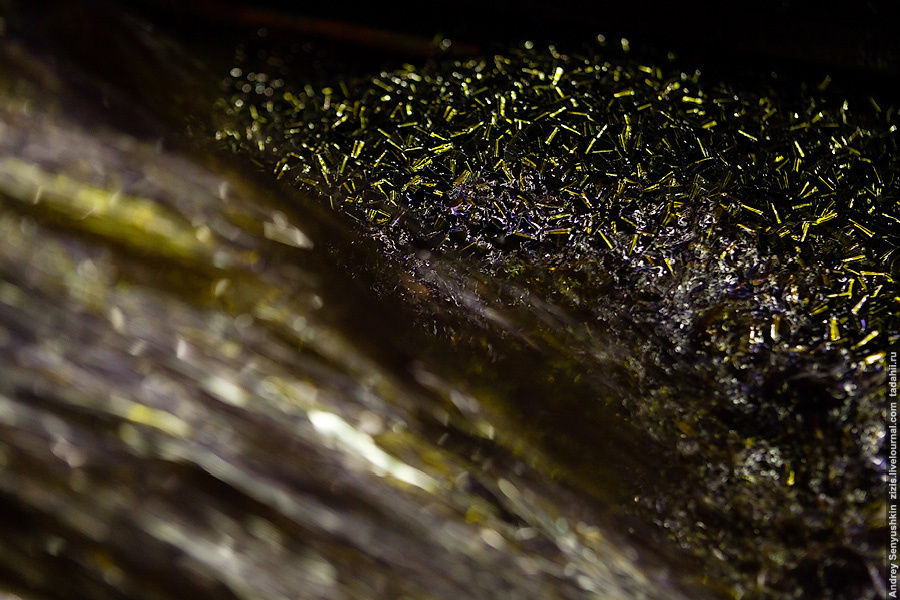

На этом станке из цельной штанги получается пустотелая труба. Все это поливается маслом для охлаждения.

Вот что получается в итоге. Штанги после сборки могут достигать длинны в несколько десятков, а то и сот метров, поэтому точность при изготовлении превыше всего.

Бурильная труба. Ей предстоит вгрызаться в землю, причем вполне возможно, что не в российскую. Часть продукции идет на экспорт.

Готовые к следующему процессу трубы. Прежде чем попасть к заказчику, им предстоит пройти еще несколько этапов, но мы их, к сожалению, не увидим.

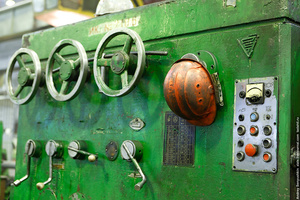

Зато увидим рабочее место главного человека в цеху – слесаря-механика. К нему прибегают рабочие, когда станок отказывается работать.

А станки знатные. На таком можно обрабатывать трубу в несколько десятков метров длинной, причем длину станка можно нарастить.

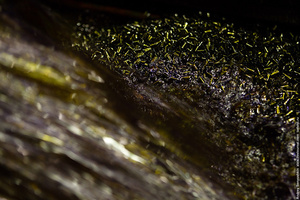

Ну и на закуску расскажу немного про судьбу масла для охлаждения. Оно собирается со всех станков в такую канаву…

… фильтруется от стружки и металлической пыли и поступает снова в работу. А стружка уходит в переплавку.

Вот и все, что я могу рассказать про технологические процессы, происходящие на территории Мотовилихи. К сожалению, я не могу показать вам даже сотой доли всего там происходящего. За кадром остались печи электрошлакового переплава для производства специальных сплавов, мы не посмотрели производство листового и сортового проката, цеха штамповки, контроля качества. Прошли мимо цехов сборки строительно-дорожной техники, термической обработки изделий, цехов сварки и покраски. Конечно же нам не показали самого интересного – производства военной техники и артиллерии.