Стоящий на Онежском озере город Петрозаводск знаменит своими промышленными предприятиями. На одном из них, режимном заводе "Петрозаводскмаш", изготавливающим реакторы для АЭС, мне удалось побывать, и сделать эксклюзивный фото-репортаж.

Петрозаводскмаш: Перевоплощение

11 апреля в Петрозаводске на заводе "Петрозаводскмаш" состоялась церемония торжественного пуска нового участка производства и сборки корпусов парогенераторов для АЭС. Это лишь первый этап программы по созданию полноценного производства всего реакторного оборудования АЭС, на реализацию которой выделено 5 миллиардов рублей. На церемонию открытия были приглашены первые лица Карелии и Росатома, ведущие федеральные, профильные и региональные СМИ, и даже один представитель блогосферы (угадайте, кто?)

Немного истории

История этого производства, занимающего площадь свыше 67 гектаров, восходит к шестидесятым годам прошлого века. Постановление правительства СССР от 7 апреля 1960 г. «О мерах по ликвидации отставания целлюлозно-бумажной промышленности» промышленности предусматривало развитие отечественного машиностроения, которое смогло бы обеспечивать потребности индустрии ЦБП в оборудовании, отказавшись от закупки импортных аналогов. Создание завода в Петрозаводске стало одним из шагов этой программы.

В рамках реализации этого проекта, в холодном Петрозаводске был в рекордные сроки построен завод «Тяжбуммаш», а также основан филиал отраслевого института ЦНИИбуммаш, инженеры которого занялись созданием оборудования для древесно-подготовительных цехов и древесно-массных производств предприятий целлюлозно-бумажной промышленности по всей территории СССР.

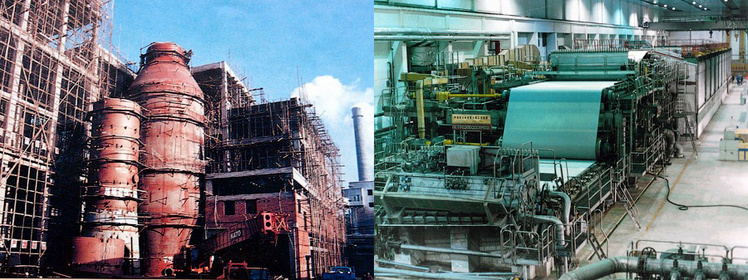

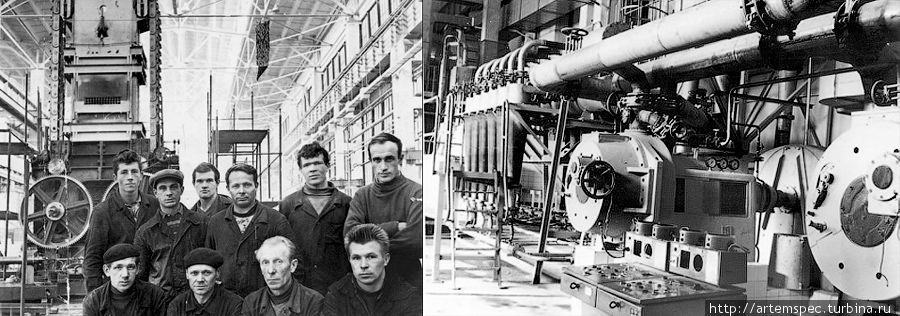

Что производил завод в шестидесятых годах? В современных корпусах строилось тяжелое промышленное оборудование для ЦБК, включая первый в СССР цепной дефибрер массой свыше 120т, предназначенный для производства древесной массы — основного компонента газетной бумаги. Произведенными на заводе дефибрерами (тогда они выпускались под маркой «Тяжбуммаш») были оснащены крупнейшие производители газетной бумаги — Кондопожский, Соликамский, Балахнинский ЦБК.

Развитие собственного литейного производства ставило своей задачей создание валов для бумагоделательных машин прямо в Петрозаводске. В Петрозаводске выпускались валы различных типов — рифлёные (гофровалы), сушильные (цилиндры), отсасывающие, лощильные, каландровые и т.д.. Постепенно завод становился флагманом отечественного машиностроения, нацеленного на нужды отрасли.

Выпуск уникального оборудования для ЦБК получил новый импульс в семидесятых годах, когда завод в тесной связке с институтом, к тому времени получившим новое название — НИИЦмаш, стал выпускать бумагоделательные машины самостоятельно.

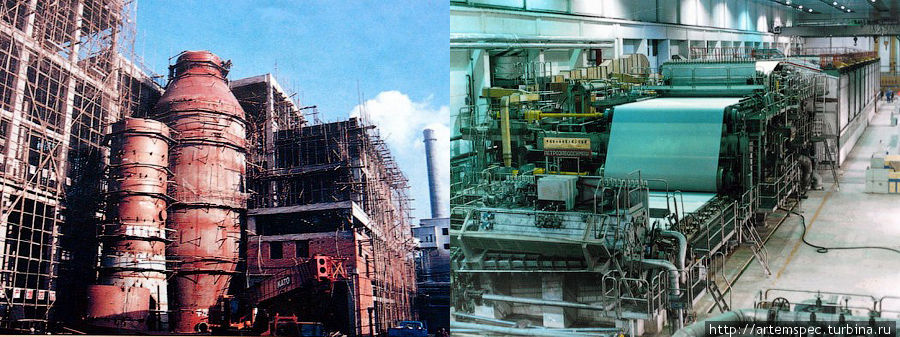

Гигантские машины, предназначенные для производства и сушки бумаги и картона, поставлялись на крупнейшие целлюлозно-бумажные предприятия СССР — Кондопожский ЦБК, Сыктывкарский ЛПК, Киевский КБК, Набережночелнинский КБК, Архангельский ЦБК, Усть-Илимский ЛПК и др. Поставки бумагоделательных машин осуществлялись в Болгарию, Югославию, Чехословакию, Китай.

Параллельно с развитием "бумажного" направления, на «Тяжбуммаш» росло и "химическое", благо, химическая промышленность СССР переживала бурный период развития. В 1976 году на заводе был введен в строй уникальный комплекс цехов химической аппаратуры.

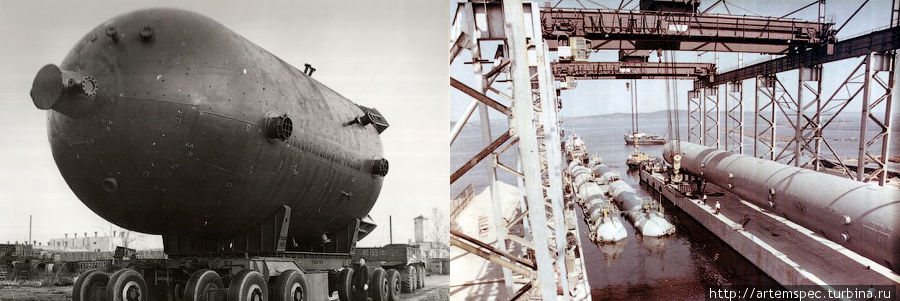

О возможностях этого производства говорит например такой факт: в 1978г завод изготовил и, отгрузив со специального собственного причала, доставил морским путем на Тобольский нефтеперерабатывающий комбинат 5 полностью собранных ректификационных колонн, не имеющих аналогов по размерам и конструкции – длиной около 100м и массой до 600т каждая.

На протяжении 80-х годов спектр выпускаемой продукции расширялся. Создавалось комплектное оборудование для производства щепы, варки и отбелки целлюлозы. Совершенствовались конструкции бумагоделательных машин и линий для гофрирования картона.

На «Петрозаводскмаше» впервые в России стало изготавливаться оборудование для производства многослойного гофрированного картона для производства картонной тары. С тех пор 85 таких технологических линий поставлены на предприятия СССР, России и СНГ, а также в страны Восточной Европы (Болгарию. Румынию, ГДР, Югославию). Из указанного количества линий только на 2000- 2002гг приходится 21 поставка. В настоящее время предприятием изготавливается самая широкая гамма гофролиний в России.

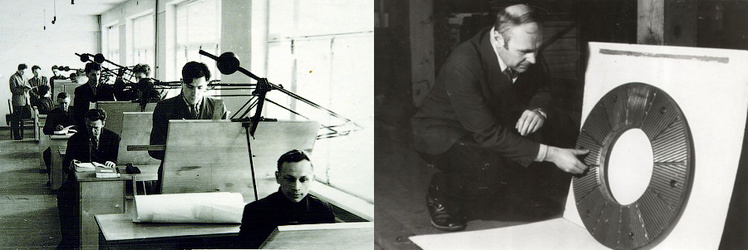

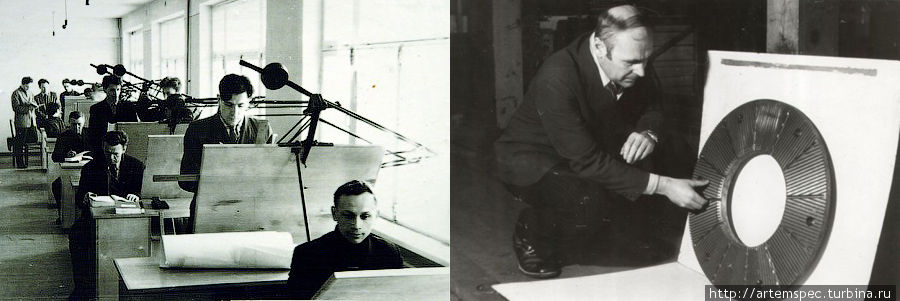

В конце 1989 года численность научных сотрудников НИИЦмаша превышала 650 человек. Практически все новые разработки создавались на основе собственных изобретений, на многие из которых были получены патенты в некоторых странах Европы и Китае.

В 1990-е годы на базе завода «Тяжбуммаш» и НИИЦмаша было создано ЗАО «Петрозаводскмаш». Конструкторские и исследовательские подразделения были объединены в единый центр исследований и проектирования. В эру рыночных отношений, руководство завода взяло курс на развитие производства оборудования нефтехимической промышленности, малой энергетики и других отраслей.

В частности, на протяжении девяностых годов году было изготовлено и поставлено основное технологическое оборудование для крупнейших в Китае целлюлозно-бумажных предприятий, а также различных ЦБК России и стран СНГ.

В конце девяностых годов, в уже упомянутом секторе малой энергетики продукция завода была расширена паровыми и водогрейными котлами, работающими на жидком топливе, газе, древесных отходах или торфе. Например, один из проектов компании — полностью автоматизированная котельная мощностью 6 МВт, работающая на древесных отходах. Есть и более приземленные продукты — например, бани, сауны, печи, мангалы и грили.

В двухтысячных завод продолжил наращивать производство бумагоделательных машин и их комплектующих для ЦБК в различных странах мира. В частности, во второй половине 2000-х годов был реализован проект "Шклов", в рамках которого был построен новый завод по выпуску газетной и журнальной бумаги в г. Шклове, Республике Беларусь. Производительность завода составляет 40 тыс. тонн в год. Много это или мало? Очень много! "Шклов" является самым крупным проектом в ЦБП за всю историю СНГ! Более того, на сегодняшний день ЗАО «Петрозаводскмаш» – это единственное в нашей стране машиностроительное предприятие, способное поставить полное оборудование целлюлозно-бумажного комбината «под ключ».

С 2000 по 2010 год в Россию и на экспорт поставлено рекордное количество нефтегазового оборудования, в том числе для проекта "Сахалин-1" и строящегося гигантского нефтепеперерабатывающего комплекса в г. Нижнекамске. На сегодняшний день продукция завода эксплуатируется более чем в 40 странах мира.

Широкие возможности завода способствуют постоянному расширению списка специальной продукции, создаваемой на заказ: это и крупногабаритные сварные конструкции портовых терминалов для шведско-финской фирмы «КАЛМАР» (Швеция-Финляндия), и комплект деталей лебедок для нефтедобывающего шельфового оборудования для норвежских заказчиков. Также на "Петрозаводскмаше" изготавливались и затворы для ремонта шлюзов Беломорско-Балтийского канала.

В начале двухтысячных годов на заводе началось освоение производства высокотехнологичных транспортных упаковочных комплектов на базе контейнеров из высокопрочного чугуна для отработавшего ядерного топлива. Вскоре завод приступил и к выпуску другого оборудования, предназначенного для АЭС.

В 2010 году, в год своего пятидесятилетия, "Петрозаводскмаш" стал частью ОАО "Атомэнергомаш" — машиностроительной ветви Росатома. Выбор пал не случайно — в поисках лучшей площадки для производства реакторов, специалисты Росатома по достоинству оценили производственный и кадровый потенциал завода. С этого момента для завода началась новая эра, ознаменовавшая сменой руководства, расширением портфеля заказов и установкой рядом с центральной проходной памятника в честь 50-летия производства.

Кстати, памятник сделан на основе гигантского вала бумагоделательной машины (причем вал настоящий, и его даже можно покрутить).

Новое время

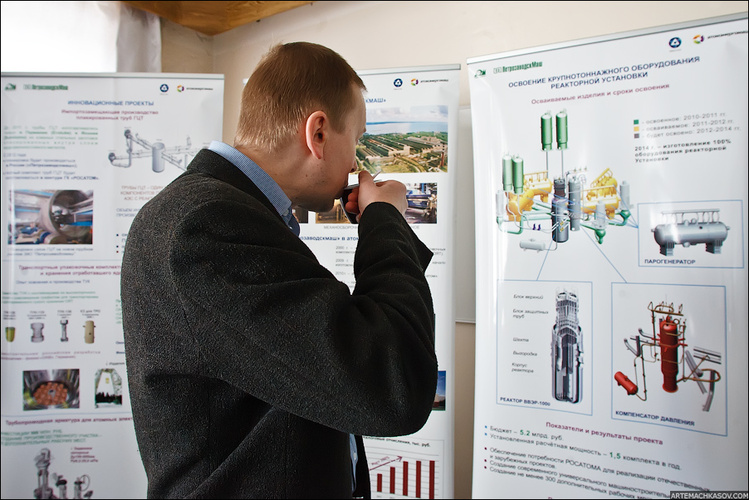

В конце первого десятилетия двухтысячных годов «Атомэнергомаш» выиграл тендер на производство корпуса реактора для перспективной Балтийской АЭС у лидера отрасли – предприятия «Ижорские заводы», и к 2014 году завод должен освоить производство всей линейки реакторного оборудования для АЭС, включая корпус реактора и внутрикорпусные устройства.

Первым этапом этого пути стало открытие 11 апреля 2012 года участка производства и сборки корпусов парогенераторов для АЭС, являющееся частью приоритетного для Карелии инвестиционного проекта «Создание мощностей по увеличению объемов производства и освоению выпуска оборудования для атомной промышленности России».

Новое производство потребовало закупки нового оборудования, более точного, мощного и производительного, чем когда-либо прежде. К сожалению, российская станкостроительная отрасль не может сегодня предложить оборудование, имеющее необходимые технологические параметры, поэтому основными поставщиками стали известные европейские компании.

Цель данного проекта — сделать «Петрозаводскмаш» лидером на узком рынке оборудования для АЭС, постоянно расширяя спектр выпускаемой продукции. Все цеха завода были модернизированы, установлено новое, более эффективное и безопасное оборудование. Подробнее об этом — в небольшой экскурсии по заводу!

Заводоуправление

Первым делом, мы отправились в заводоуправление, т.е. административный корпус — попить чая, полистать релизы, подготовить технику к съемке и так далее.

Наш проводник, мама и папа во время экскурсии — очаровательная Лада Владимировна, руководитель пресс-центра завода.

На входе в заводоуправление — женщина-вахтер и электронные турникеты.

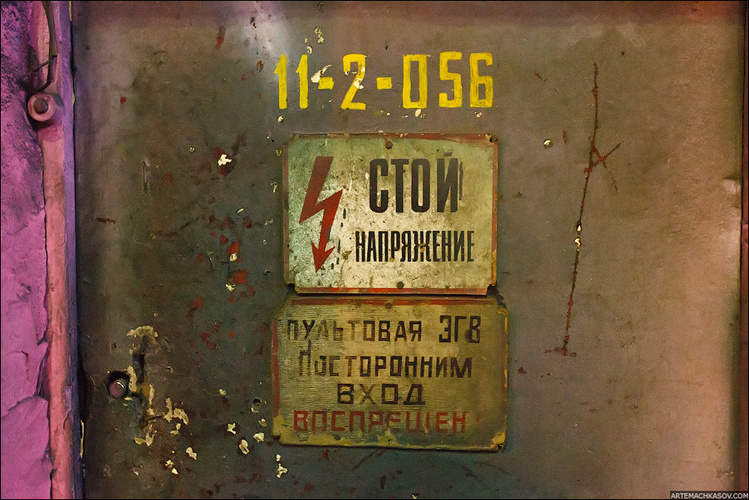

В советские времена предприятие было "режимным", и остается им по сей день. Вход — только по пропуску!

В холле располагается небольшой заводской музей, в котором собрано немало материалов по богатой истории завода.

Изюминка музея — трехмерная модель завода. На ней можно рассмотреть и корпуса, и железодорожную ветку, и даже берег Онежского озера.

Помимо стенгазеты и информационных стендов, можно взять почитать и федеральное профильное издание российской атомной отрасли — "Страна Росатом"

Этот стенд рассказывает о том, как вести себя в чрезвычайной ситуации.

Конференц-зал

Корреспондент сайта Nuclear.ru Ингард Шульга изучает информационные стенды, посвященные достижениям завода.

Перед тем, как отправляться в цех, нужно вспомнить о технике безопасности! Эта стильная кепка — на самом деле никакая не кепка....

....а так называемая каскетка, сочетающая стильный внешний вид обычной бейсболки с интегрированной защитой.

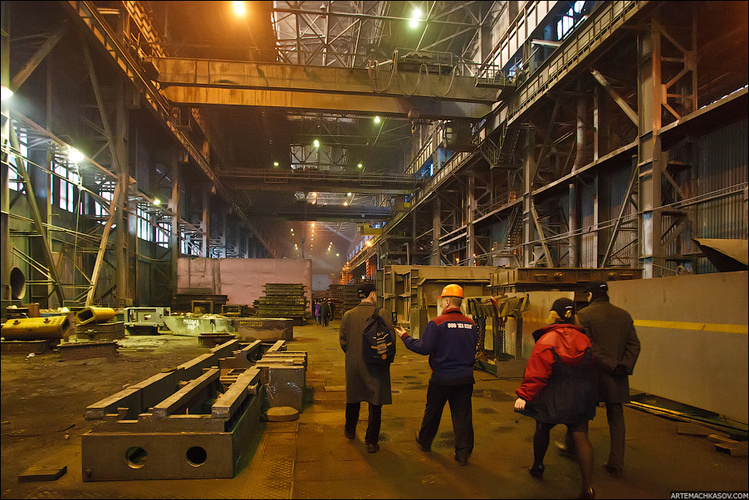

Вооружившись защитой головы, вместе с делегацией первых лиц мы отправились в литейный цех.

Литейный завод

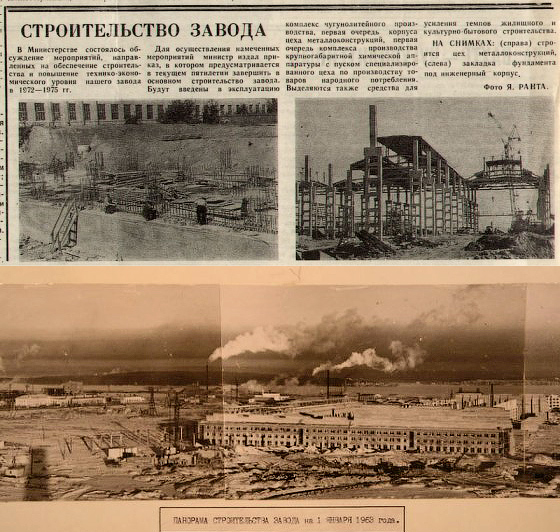

Корпус литейных цехов появился на заводе во второй половине шестидесятых годов. К середине семидесятых, были скомплектованы участки мелкого и крупного фасонного, кессонного и конвейерного литья.

Делегация почетных гостей и администрации завода. В центре — мэр Петрозаводска Николай Левин.

На 2010 год литейным заводом было отлито около 5500 валов и цилиндров для бумагоделательных машин, в основном, для зарубежных партнеров. Металл выплавляется в блоках плавильных печей фирмы “ASEA” и блоке печей фирмы “INDUCTOTHERM”. Максимальная масса изготовленной на производстве отливки составляет 116 т.

Также тут производят транспортные упаковочные комплекты (ТУК) с корпусами из чугуна с шаровидным графитом для хранения и транспортировки отработавшего ядерного топлива.

Среди продукции завода — ответственные крупногабаритные отливки, включая станочное литье – различные станины, стойки, планшайбы для станков. Также на литейном заводе изготавливают тюбинговые крепи стволов алмазо- и минералодобывающих шахт, туннелей метрополитена и многое другое, включая детали реакторов для пиролиза ТБО и технологическую оснастку для реакторов АЭС.

Все заготовки весят немало, поэтому их перевозят на вагонетках грузоподъемность до 100 и более тонн.

Внезапно повеяло жаром. Я повернул голову, и увидел, как рядом остывает красная от температуры недавняя отливка – будущая заготовка для какой-то детали.

Через стройные ряды металлических деталей, мы перешли в главную часть огромного цеха.Справа штабелями лежат так называемые опоки – это такая литейная оснастка, с помощью которой изготавливают формы под заливку.

Главное обновление в цеху литейного завода — это грандиозная установка регенерации отработанной формовочной смеси, поставленная английской компанией.

В состав линии, входит оборудование для магнитной сепарации, вибрационного дробления, удаления смоляной пыли, охлаждения смеси, а также пневмотрасса для транспортировки песка. Благодаря этому оборудованию, отходы песка уменьшились на 90%, т.е. примерно на 15 000 тонн песка в год. В деньгах эта экономия составляет свыше 20 миллионов рублей в год.

Кроме собственно установки регенерации, на участке формовки смонтировали новый мощный 40-тонный смеситель и вибростол. Отработанная формовочная смесь поступает в установку регенерации, где с помощью магнитной сепарации песок отделяют от металлических включений, затем происходит вибрационное дробление, удаляются пыль и мелкая фракция песка, регенерированный песок охлаждают и подают в накопительные бункеры, оттуда – на смесители. Благодаря использованию закрытой пневмотрассы для транспортировки песка, значительно улучшились и условия работы в цехе — стало меньше пыли в воздухе.

Открытие новой линии — важный шаг для всего завода.

В цеху просторно.

Под ногами — песок. Тонкий слой песка специально насыпают на пол в некоторые части литейного цеха. С песка легко убрать остывшие брызги металла, которые неизбежно происходят во время заливки. Е сли бы не было песка, на металлическом полу уже высились бы в живописном беспорядке горы разбрызганного металла.

Памятник композитору Александру Глазунову — одна из достопримечательностей Петрозаводска. Памятник был отлит в этом цехе, о чем свидетельствует эта модель. Это модель части памятника. Чтобы из модели сделать отливку, ее надо заформовать – обложить той самой формовочной смесью из песка. Если модель из пенополистирола, то горячий металл прямо в форму с моделью заливают, и горячий металл «выжигает» модель, сам же заполняет образовавшиеся пустоты, и получается отливка по форме модели. Если же модель изготовлена, например, из дерева, то, чтобы получить такую голову, нужно сделать две полуформы. После того, как формовочная смесь затвердеет, деревянную модель из формы извлекают. При заливке полуформы соединяют и получают цельную отливку сложной конфигурации..

Памятник сотрудникам органов внутренних дел, погибшим при исполнении служебного долга, тоже создавали в этом цеху. Такой же орел стоит на одной из центральных улиц города, около здания МВД республики.

Выпор — специальный элемент формы для литья, который служит для удаления газов из полости формы во время заливки.

Так выглядит недавно отлитая заготовка.

Посторонним вход воспрещен!

Излишки формовочного материала удаляются с заготовок.

Следующим этапом нашей экскурсии стал механосборочный цех, в который заготовки поступают на дальнейшую обработку.

Механосборочное производство

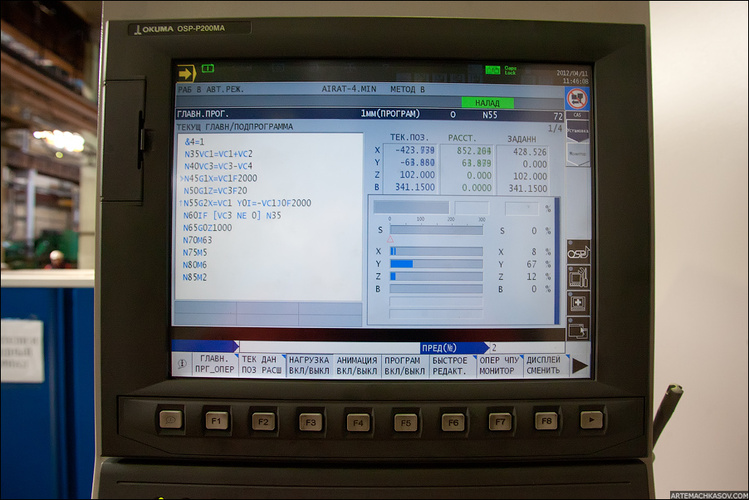

Главная новинка в механосборочном производстве завода — это горизонтально-фрезерный обрабатывающий центр MA800HB от японской компании OKUMA. Этот станок может в полуавтоматическом режиме обрабатывать корпусные детали из различных материалов. При этом размер деталей может составлять до 1,400 x 1,450 мм. Максимальная частота вращения шпинделя: 50 – 6000 оборотов в минуту. Скорость быстрых перемещений по осям X, Y, Z: 50000 мм/мин, т.е. 50 метров в минуту.

Еще совсем недавно, в середине декабря этот цех выглядел совсем по-другому. Строители быстро построили фундамент, специалисты по монтажу оперативно выполнили свою работу. Новое оборудование было закуплено, установлено и налажено в рекордные сроки, что хорошо заметно, если сравнить фотографии, сделанные в конце прошлого года, с тем, как цеха завода выглядят сегодня.Станочники завода уже прошли обучение по работе на новом центре, обслуживающий персонал – по ремонту.

Станок хотя и японский, и работает почти полностью автоматически, все равно требует контроля со стороны высококвалифицированного оператора. Зарплата таких специалистов на предприятии свыше 60 тысяч рублей в месяц.

На дисплей выводится все служебная информация

Одна из заготовок

В прошлом году на Петрозаводскмаше приступили к созданию собственного арматурного производства. Мы стоим рядом с первыми образцами клиновых задвижек, которые здесь изготовили. Программа по созданию производства трубопроводной арматуры для атомных электростанций стоит примерно 500 миллионов рублей и создала 50 дополнительных рабочих мест.

Такие задвижки и затворы в большом количестве используются на АЭС — на 1 энергоблок ВВЭР 1000 (1200) устанавливается в общей сложности свыше 900 подобных устройств. В 2012 году на заводе планируется внедрить технологию нанокарбонитрации узлов арматуры. Данная технология обеспечивает повышение твердости поверхности пар трения в 10-15 раз, износостойкости — в 20 раз, снижение коэффициента трения — в 7 раз. При создании устройств применяется компьютерное моделирование.

На таких станках осуществляется токарная обработка и шлифовка.

[

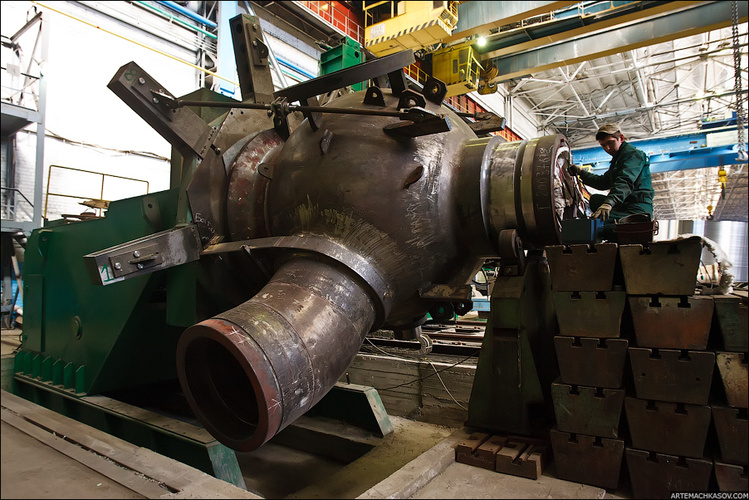

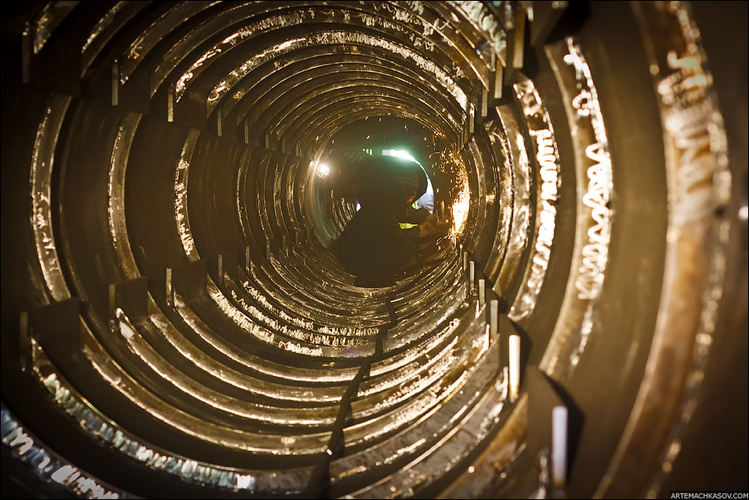

Диаметр заготовок может составлять до 2,5м, длина — до 13м. Необходимость таких станков становится очевидным, когда узнаешь, что делать трубообразный корпус реактора по традиционным "трубным" технологиями — из свернутого стального листа со сварным швом — невозможно, нужно вытачивать его из заготовки.

Всюду заготовки...

...и станки, самых разных размеров и типов. На таких станках осуществляется механическая обработка крупногабаритных корпусных деталей размерами до 4,5x4,5x12м и массой до 80 т.

Точность обработки по расположению отверстий и поверхностей составляет 0,05мм, а по точности отверстий – 0,01мм.

Красивые индустриальные стеллажи.

На предприятии установлены токарно-карусельные, горизонтально-фрезерные, горизонтальные токарные, глубоко расточные, многошпиндельные сверлильные, шлифовальные, финишные с ЧПУ, балансировочные и др. станки.

Тут выполняется продольно-фрезерная, продольно-строгальная, горизонтально-расточная, токарно-винторезная обработка крупногабаритных деталей. механическая обработка на токарных станках 162, 163, 164 группы, вертикально- и горизонтально-фрезерных станках со всеми дополнительными операциями (шлифование, сверление, долбежные работы).

Масса обрабатываемых деталей от 0.1 до 100 000 кг.

Вид на цех с высоты. Детали рядом с группой журналистов — это части реактора для пиролиза твердых бытовых отходов.

Станки встречаются самых разных размеров и типов.

Мастер за работой.

Кадров для работы на сложных и точных станках решительно не хватает.

Опытных специалистов-станочников и сварщиков воспитывают при помощи старших товарищей и переманивают из других городов.

Активно растет и количество молодых специалистов — хотя на ответственных участках пока чаще видишь старых профи.

Отходов у производства не так много.

В рамках программы модернизации, был капитально модифицирован горизонтально-расточный станок фирмы Forest.

После этого, мы отправились в сварочный цех.

Сварочное произвоство

Сварочное производство — ключевая точка программы нашего визита на завод Именно тут состоялось торжественное открытие участка, на котором оборудован уникальный для нашей страны крупногабаритный обрабатывающий центр ARIES – первый запущенный крупный станок участка парогенераторов.

Этот грандиозный станок был установлен в кратчайшие сроки — всего за несколько месяцев. Вот как было в ноябре 2011:

Поздравить коллектив завода с торжественным днем собрались руководители предприятия, руководители ГК Росатом, ОАО «Атомэнергомаш», а также представители правительства Республики Карелия.

Первым перед собравшимися выступил Арсеев Борис Николаевич – ВРИО Генерального директора машиностроительного дивизиона Росатома — ОАО «Атомэнергомаш».

Потом слово взял генеральный директор ЗАО "Петрозаводскмаш" Евгений Маркович Пакерманов.

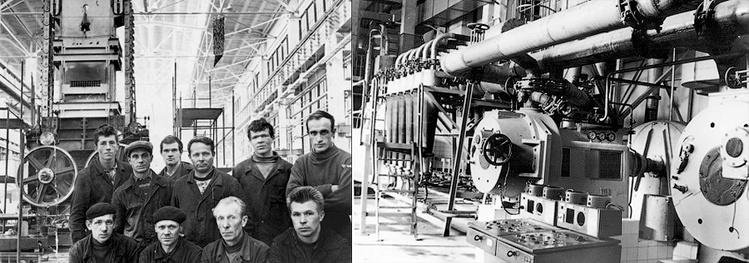

Рабочие без напряжения смотрят на начальство и на прессу. И это неудивительно: зарплата на предприятии выплачивается стабильно, и соответствует средней по региону. Рабочие получают от 20 до 60 тысяч рублей, в зависимости от квалификации.

Молодым сотрудникам предприятия оплачивается 50% стоимости найма жилья, и компенсируется питание в заводской столовой.

Работникам, привлечённым из других регионов, компенсируются оплата за найм жилья, проезд к месту жительства.

Кроме того, для иногородних сотрудников существует заводское общежитие. На Петрозаводскмаше работает столовая, в которой организовано питание первой и второй смены. Активно развивается спортивное направление — например, зимой многие заводчане бегают на лыжах, а летом — просто бегают. Завод регулярно поддерживает их, проводя собственные спортивные праздники. Всего на заводе работает свыше 2200 сотрудников.

На предприятии работает немало женщин. Некоторые из них трудятся в цеху,

а некоторые — в офисах. Кстати, на кранах работают почти только женщины.

Торжественное перерезание ленточки

Слева — итальянский инженер-наладчик, осуществлявший настройку станка

Слева направо: Котов Игорь Владимирович – генеральный директор "ЗиО Подольск", Арсеев Борис Николаевич – ВРИО Генерального директора ОАО "Атомэнергомаш", гендиректор завода Пакерманов Евгений Маркович и заместитель Главы Республики, министр экономического развития Республики Карелия Валентин Васильевич Лунцевич.

Борис Николаевич дает интервью сразу после входа на участок.

Левин Николай Иванович – мэр г.Петрозаводска

Директора. На сегодняшний день над проектом "Петрозаводскмаш" работают лучшие специалисты своего дела.

Для журналистов и первых лиц был устроен демонстрационный рабочий пуск станка.

В этот момент мне казалось, что я выбрал лучшую позицию для съемки — однако когда услышал крики со своим именем, оказалось что это не совсем так)

Гендиректор завода "Петрозаводскмаш" Евгений Маркович Пакерманов лично показывает все новое оборудование.

Параллельно Евгений Маркович дает интервью федеральным и региональным СМИ

Интервью также дает и оператор станка

Сварочный цех завода способен выполнять самые сложные операции по высокоточной автоматической и полуавтоматической сварке таких изделий, как атомные реакторы. Свариваемые материалы тут могут быть любыми — углеродистые, нержавеющие стали, биметалл, цветные металлы. титановые сплавы. С 80-х годов прошлого века "Петрозаводскмаш" имеет устойчивую репутацию производителя высококачественного сложного колонного оборудования. А с учетом реализуемых инвестиционных проектов, технологические возможности завода активно расширяются. На фотографии — сварочный комплекс Deuma».

Габариты и масса изделий, изготавливаемых на поточно-механизированных линиях, впечатляют: диаметр – до 8м, длина/высота – до 100м; масса – до 600т.

В этом цеху идет активное создание дегазаторов для ТЭС, колонных аппаратов для ТАНЕКО, гидроёмкостей и корпусов парогенераторов для АЭС. Человек в кадре для масштаба.

Техногенная красота

Такой пульт управления так и манит понажимать на разные кнопочки и пощелкать тумблерами.

Как я уже говорил, очень остро на заводе стоит проблема квалифицированных кадров, и особенно это касается профессионалов-сварщиков, узких специалистов, которые обладают уникальными компетенциями, связанными с изготовлением оборудования для атомной отрасли.

Для решения этой проблемы в Петрозаводске открыта "Школа сварки", в которой молодые сварщики проходят курс специальной теоретической и практической подготовки по направлениям ручной электродуговой сварки, ручной сварки аргоном и автоматической сварки под флюсом, с последующей аттестацией на допуск к выполнению сварки и наплавки при изготовлении оборудования для АЭС.

Как результат — особенно много молодых специалистов встречаешь на сварочном производстве. В прошлом году руководство завода договорились с НИЯУ МИФИ об открытии в Петрозаводске специализированной кафедры и приступили к обучению специалистов. В этом году стартовала и специальная стипендиальная программа. Её цель – поощрить талантливых студентов профильных технических специальностей. В этом году завод платит стипендии 15 лучшим студентам. Их выбрала специальная комиссия. Эти ребята придут на завод на практику, на рабочем материале завода будут делать свои курсовые или дипломные проекты и, возможно, закончив учебу, придут сюда работать.

Некоторые детали АЭС выглядят так, как будто только что сошли из фантастического фильма.

Вид с другой стороны

Сварка.

В данной установке на внутреннюю поверхность труб главных циркуляционных трубопроводов для АЭС наплавляется специальное антикоррозийное покрытие. Этот процесс называется плакированием труб. Благодаря новому оборудованию, установленному на заводе, удалось отказаться от импорта таких труб из Европы и Японии, и производить их самостоятельно.

Готовые изделия — донышки парогенераторов АЭС

На таких листогибочных машинах изготавливается, в том числе, и оборудование реакторной установки АЭС.

Сварочное производство

Сварщик за работой.

Вид на один из пролетов сварочного производства и впечатляющие масштабы заготовок.

Рабочий процесс.

Рабочий процесс — 2

Вид на пролет сварочного цеха.

Шаколин Николай Алексеевич – исполнительный директор завода, имеющий огромный опыт работы в профильном направлении.

Директора

Сварка производится при помощи сварочных стендов и манипуляторов.

Используемое оборудование — новое, имеющее высокую производительность.

Подача специальной смеси ограничивает доступ воздуха и пыли, делая шов прочным и долговечным.

В некоторых случаях, требуется и ручная сварка.

Все швы контролируются в рентген — камерах: на сегодняшний день, максимальная толщина сварного шва, которая может быть проверена на имеющемся рентгеновском оборудовании, составляет 250 миллиметров, а уже через год, после модификации систем, она составит 400 миллиметров.

Обработка элементов корпуса парогенератора

Внешняя обработка...

...и обработка внутренняя производятся вручную.

Для выполнения этой работы тоже важна квалификация.

Детали корпусов парогенераторов

Один из руководящих работников в сварочном цехе — Григорий Иванович Шмуйло, комендант корпуса, заведует административно-хозяйственной частью. Между прочим, очень важная часть производственной жизни!

Эта "Lada Telega" имеет грузоподъемность в 90 тонн.

Тем временем, из сварочного цеха мы переходим в цех горячей штамповки.

Цех горячей штамповки

В этом цеху производит удивительное превращение металлических заготовок в фасонные изделия — например, сферические днища диаметром до 9 метров. Первым делом, заготовку разогревают в мощной газовой печи.

Вид на печь сверху.

После этого, раскаленную заготовку на кране переносят под пресс мощностью 6600 тс. В результате получается упомянутое выше сферическое днище.

Вид на пресс с высоты.

Занавес.

Потенциал для расширения производства: на заводе есть готовые к установке оборудования площади.

На территории завода есть многочисленные краны, позволяющие загрузить изделия на автомобиль, или железнодорожную платформу — благо, на заводе есть своя собственная железнодорожная ветка.

В заготовках перед цехом горячей штамповки мой коллега из профильных СМИ опознал детали атомных реакторов.

Как я уже говорил, завод расположен на берегу Онежского озера и имеет собственный причал, что дает возможность отправлять крупногабаритные машины водным путем практически в любую страну мира.

Главное на заводе — это техника безопасности, а еще — производственная система Росатом, родственная не только "кайзену" от Toyota, но и забытым ныне советским системам НОТ – научной организации труда. И это реально работает — эффективность производства неуклонно растет. Производство имеет сертификат соответствия системы менеджмента качества ISO 9001:2008.

По окончанию мероприятия, журналистам было предложено задать свои вопросы.

Вопросы задавали представители ведущих СМИ

Для выполнения к 2014 второй части инвестиционного плана — освоения полного производства корпусов реакторов и другого крупнотоннажного оборудования — в ближайшее время на "Петрозаводскмаше" будет установлено новое оборудование, произведены строительно-монтажные работы, разработаны новые технологии производства. Если все пойдет по плану, то в более далекой перспективе, к 2015 году, "Петрозаводскмаш" станет одним из самых современных в Центральной и Восточной Европе многопрофильных машиностроительных производств.

Автор благодарит пресс-службы ЗАО "Атомэнергомаш" и ЗАО "Петрозаводскмаш" за организацию поездки и содействие в создании данного материала.